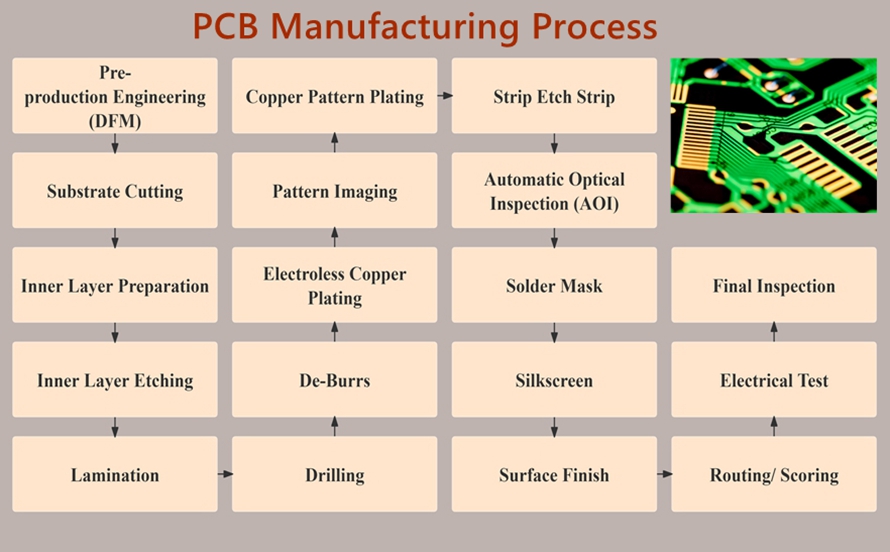

PCB 制造过程非常复杂,制造一块 PCB 需要几十个连续步骤。制造不同类型的 PCB 需要不同的 PCB 制造工艺。例如 单面PCB, 双面印刷电路板 和 多层PCB 有不同的PCB板制造工艺步骤。

这里我们来谈谈典型多层PCB的PCB板制造过程。多层PCB具有多个导电层,通过在每个导电铜层之间添加介电层堆叠在一起。

PCB 制造过程包括设计电路布局、将设计转移到覆铜基板、蚀刻以创建电路图案、钻孔元件、电镀以建立连接、应用防焊膜、打印丝网标签以及执行电气测试和检查。我们应该知道什么是 PCB 制造过程,因为它在工业和生活中被广泛使用。

在这里我们将了解 PCB 制造过程是如何进行的。

在 PCB 制造过程开始之前,前端工程师会审查客户以电子格式发送的所有数据和文档。制造图和规格包含在客户数据中。工程师处理设计数据并根据制造商标准创建制造数据。如果设计中有任何疑问或工程问题,他会询问并获得客户的确认以继续生产。他将最终创建制造说明以开始生产。制造说明包含 PCB 制造的所有设计流程。

在 PCB 制造过程中,原材料会根据生产面板的尺寸进行切割。对于多层 PCB,原材料是薄覆铜板,称为芯板。

在 PCB 制造过程中,需要清除作为基材的覆铜板材料上的灰尘,以去除表面的任何污染物。在覆铜板板上涂上一层光刻胶膜。整个 PCB 制造过程都在黄色房间内完成。光刻胶板暴露在紫外线下。光刻胶膜包含电路图案。存在电路图案的紫外线暴露区域将变硬,未暴露区域将不硬化。

曝光后,使用化学药品对面板进行显影,去除未硬化的光刻胶。硬化区域(即电路图案)将保留在面板上,以在蚀刻过程中保护铜。

光刻胶膜未受保护的区域在蚀刻过程中被蚀刻掉,而受膜保护的区域则保留在面板上。

在此 PCB 制造过程之后,内层将经过 AOI 过程以查找是否存在任何短路和缺陷。

内层芯材被送去进行棕色氧化处理。这种化学物质清洁了面板,并使预浸料与铜粘合在一起。处理过的内层芯材随后通过层压室。

PCB 制造工艺中的层压工艺涉及组装铜箔、内层芯和预浸料以形成面板。不同的冲孔和加工目标可确保所有层之间的精确对齐。通过在机器中产生高热和高压,所有层堆叠可实现永久粘合。预浸料在高压下在层之间流动。

在层压堆叠之后,预浸料会流出,因此特殊的铣削工艺会形成面板的适当形状。

内层压合后,面板将与双层 PCB 相同。它由两面铜板制成。内层面板将使用钻孔机钻孔。在钻孔机上,面板被放置在固定机中,该固定机通过钻孔自动将面板固定。在 PCB 制造过程中会钻出特殊的工具孔,以使面板适合机器。机器上会一起钻多个面板。这取决于制造商的能力。通常,机器可以钻三个堆叠在一起的 0.062 英寸面板。

在 PCB 制造过程中,钻孔的次数取决于钻孔材料、进给和速度、铜量和孔数量。当 PCB 板制造过程中需要非常小的通孔时,机械钻孔的成本很高,因为破损率很高。在其他选项中,通孔是用激光钻孔的。

高速CNC机器在孔内会产生毛刺,在孔内电镀前必须去除毛刺。在PCB制造过程中,去毛刺机通过在面板上产生干净的水压来清洁面板,从而去除任何影响铜镀层的灰尘或毛刺。

在 PCB 制造过程中去除毛刺后,将面板放置在支架上,并送入不同的化学槽中,以便在孔中形成化学镀铜。最后,孔中会有一层薄薄的铜涂层。需要更多的铜来承载电气负荷,但它提供了金属化基底,以便在其他工艺中镀上额外的铜。

无电解后,用化学药品清洁面板以绘制薄膜。在 PCB 制造过程中,面板用热辊压力层压机通过干膜层压。干膜是感光的,在黄光室中应用,因为该膜对其他光非常敏感。使用紫外线将干膜暴露在面板上。成像时房间保持非常干净,没有灰尘。先进制造商使用激光直接成像系统 (LDI)。这种自动机器可以自动准确地对干膜进行成像。它将焊盘准确地置于孔的中心并消除任何缺陷。

曝光后,将干膜上的顶部保护性塑料膜去除,然后将面板送至显影器。显影器中的溶液会去除未聚合的软膜,从而露出我们想要镀铜的区域的基铜。然后,对显影后的干膜面板进行 AOI 检查,并由人工检查短路。

PCB 制造过程的下一步是将生产面板夹紧在电镀工艺中,为面板的电镀区域提供电接触,并经过一系列化学槽。操作员按照移动器指定的方式设置电镀。通常,操作员在面板表面和孔内镀上 0.0012 英寸厚的镀层。在专业的 PCB 制造过程中,电镀要求全部计算机化。面板电沉积锡作为镀铜层。在蚀刻过程中,锡被沉积以保护铜。

现在,面板通过水箱剥离干膜。从面板剥离抗蚀剂后,将面板放入传送带式喷雾蚀刻机中。对于专业的 PCB 制造工艺,氨化学会去除未受保护的铜,而不会影响锡保护的铜区域。蚀刻机控制在过度蚀刻或欠蚀刻。过度蚀刻会减少最初所需的铜或走线宽度。PCB 制造中的显微镜机器用于检查蚀刻过程后所需的正确走线宽度。然后通过锡条去除剂工艺从面板上去除锡蚀刻抗蚀剂。

PCB 制造过程的最终检查由 AOI 机器处理。该机器目视检查蚀刻面板,以确保蚀刻过程中不会发生开路或短路。它扫描蚀刻面板并将其与原始 Gerber 进行比较,以查找与原始数据是否有任何差异。PCB 制造中的 AOI 机器非常灵敏,能够发现加工面板中是否存在任何缺陷。

PCB 制造过程中的阻焊层也称为阻焊剂,是一种涂在面板表面的非导电涂层。阻焊层经过成像和显影,形成通孔和 SMT 焊盘的图像,以便在最后阶段进行焊接。在 PCB 生产过程中涂上阻焊层后,将面板放入高温烤箱中烘干。

在 PCB 制造过程中,丝网印刷(也称为文字)是用热敏墨水筛选并印刷在面板上的,热敏墨水有多种颜色。白色是 PCB 生产过程中丝网印刷的常见颜色。

在现代 PCB 生产过程中,新型数字印刷机已经取代了丝网印刷方法进行丝网标记。

在选择FPC供应商时,您获得的不仅仅是一块电路板,更是产品成功的关键保障。海博精密深知这一点,因此我们构建了超越传统制造商的综合价值体系。

1. 深度技术赋能:从“制造”到“智造”

专家级工程支持:我们拥有平均超过10年经验的工程师团队,他们不仅是生产工艺专家,更是您设计阶段的延伸。我们提供免费的DFM(可制造性设计)分析,在产品设计初期介入,为您优化方案、规避风险、降低成本,从源头确保项目的可制造性和高良率。

前瞻性的技术储备:我们持续投入研发,在线宽线距、孔径大小、多层柔性板及刚挠结合板等复杂工艺上保持技术领先。我们能挑战 50/50μm甚至更精细的线路,并成熟掌握盲埋孔、软硬结合等高端技术,满足您最前沿的设计需求。

2. 无懈可击的质量与可靠性

超越标准的品控体系:我们信奉“质量是设计和生产出来的,不仅仅是检验出来的”。全流程贯彻ISO 9001质量管理体系,从原材料入库到成品出货,超过 20道严格质检工序(包括AOI自动光学检测、100%电性能测试、抽检飞针测试等),确保每一片交付给您的FPC都性能稳定、可靠耐用。

极致的可靠性验证:我们拥有完善的可靠性实验室,可进行弯折测试、环境测试(高低温、湿热)、剥离强度测试等,用数据为您验证产品在极端条件下的表现,为您的终端产品保驾护航。

3. 极致的柔性供应链与响应速度

快速响应的打样服务:我们理解创意不等人。我们为研发阶段客户提供高效的快速打样服务(通常5-7个工作日),并配有专属项目经理跟踪进度,确保您的研发周期不被耽误。

稳定高效的大规模交付能力:我们拥有高度自动化的生产线和成熟的供应链管理系统,具备从小批量试产到百万级大规模交付的无缝衔接能力,承诺的交期就是铁律,绝不因量大量小而影响品质和效率。

4. 成本优化与价值共创

综合成本优势:我们通过工艺优化、材料选型建议和规模化采购,帮助您在保证性能的前提下寻找最佳成本平衡点,避免“过度设计”,实现真正的价值最大化。

透明的合作模式:报价清晰,无隐藏费用。任何可能影响成本和进度的因素,我们都会在第一时间与您坦诚沟通,共同决策,建立基于信任的长期合作关系。

5. 行业聚焦与经验背书

深耕细分市场:我们在消费电子、汽车电子、医疗设备等领域拥有丰富的项目经验,熟悉这些行业的特定标准、认证要求和可靠性需求。我们不仅能提供产品,更能提供符合行业规范的解决方案。

经过验证的成功案例:我们是众多行业领先品牌的秘密武器。我们的FPC产品已广泛应用于折叠屏设备、新能源汽车BMS、高端医疗监护仪等对质量要求苛刻的产品中,并经受住了市场的长期考验。

手机: +86-15113315665

联系人:陈长海

手机: +86-18676922028

E-mall:haibo_fpcba1668@163.com

地址:深圳市宝安区松岗街道江边社区创业一路10号B栋福兴工业园2栋3层