单面和双面SMT组装

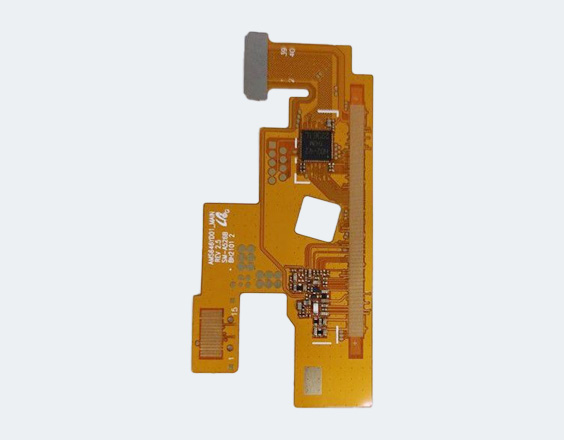

委托 FPC 组装、部分交钥匙和全交钥匙组装

无最低订购量,价格具有竞争力

电子测试、AOI、X射线、ICT、FCT、老化测试

已通过 ISO9001:2015、ISO 13485:2016 认证和 UL 认证

最小 0201 元件、BGA、微型 BGA、QFN、DFN、CSP 等。

电子设备曾经又大又重,就像阴极射线电视一样,需要连接到高高的天线才能捕捉信号并显示生动的图像。平板电视现在已成为一种趋势,具有多种功能,例如网页浏览、连接语音识别甚至数据存储。小型化使小工具缩小并改善了功能。随着电子制造中不同技术的发展,小型设备的趋势成为可能。内部组件通过印刷电路板 (FPC) 安装在这些电子设备内部。

将元件连接到 FPC 的较旧且传统的方法是通过 通孔技术 (THT)。这种方法需要将元件的引线插入 FPC 上的孔中。如前所述,电子产品尺寸的不断减小为更先进的方法铺平了道路,这些方法不需要较大的封装尺寸。这可以通过一种称为表面贴装技术 (SMT) 的技术将元件安装在 FPC 上来实现。我们将更多地了解 SMT 组装、其定义、优势和挑战。

SMT 组装的全名是表面贴装技术组装,这是一种使用导电焊膏将元件直接安装在印刷电路板上的组装技术。从 THT 向 FPC SMT 组装的转变带来了更小、更高密度和更快的封装。与波峰焊(THT 的焊接方法)相反,SMT 板组装采用回流焊接来固化粘合材料。

与 SMT 板组装相比,通孔技术需要更多空间来连接到 FPC。SMT 电路板组装可实现更紧凑、更轻便的设计,有利于可穿戴和便携式设备等各种应用。

由于高频应用中引线电感和电容较低,信号噪声降低是 SMT 组装的一大优势。不同的元件类型和封装适用于 SMT 组装技术。

借助 SMT 组装,印刷电路板可以借助高速机器以极快的速度生产。甚至 FPC 制造也变得更加简单,因为无需钻孔来插入引线封装。

实现 SMT 电路板组装的零缺陷是目标。随着对小型化的不断追求,FPC 也容易出现潜在缺陷,需要考虑和解决这些缺陷以实现更高质量的制造。以下是 FPC SMT 组装过程中遇到的主要缺陷。

焊料覆盖不足会导致元件与 FPC 基板焊盘之间的连接不牢固和断开。这通常是由于润湿性差、模板孔径尺寸未优化、焊膏量不足和模板印刷错位造成的。回流峰值温度不足也会导致这种缺陷。

立碑现象是一种焊接缺陷,其中元件的单侧焊接在 FPC 上,看起来像是处于直立或垂直位置,因此称为“立碑现象”。这种缺陷是由于焊盘设计和阻焊层应用不正确造成的。

焊锡桥接是指两个本不该电气连接的元件与导电焊锡膏接触,从而导致短路。焊锡膏用量过多和热分布不优化都可能导致焊锡桥接。

SMT 印刷电路板组装过程中遇到的另一个常见缺陷是焊球。焊球是与接头分离的小球形焊料,由于焊球是导电材料,因此在电气测试期间会产生不利影响。焊球可能是由焊膏中的水分、印刷不准和焊剂无效引起的。

SMT 组装涉及需要控制和规范的流程,以确保装配线上生产出优质的电路板。以下是 SMT FPC 组装的主要步骤,必须对其进行优化才能实现稳健的流程。

使用模板和刮刀,以规定的压力和速度将焊膏分布在印刷电路板上。模板包含称为“孔”的开口,用作焊膏的图案。刮刀带着焊膏穿过丝网,使焊膏润湿 FPC 焊盘。控制焊膏量以实现良好的焊点非常重要。

高度自动化的拾放机,具有多个头龙门架、机械臂、元件进料器和摄像头。龙门架是水平和垂直移动机械臂的装置。每个臂中都有一个喷嘴,用于拾取和放置元件到电路板上。工作台用于固定和固定 FPC。放置精度是实现良好拾放过程的关键质量属性。如果在放置元件时出现错位,则可能会发生焊桥。

带有湿焊膏的元件的印刷电路板要经过回流焊工艺。SMT 印刷电路板装配线通常采用传送带式,其中每个工艺都根据制造流程排列。必须进行工程评估以验证回流焊炉内温度曲线的均匀性和一致性。供应商对热曲线的建议可作为基准,包括预热、浸泡、回流和降温。此步骤是为了激活助焊剂,完全熔化焊膏并实现完全固化的接头。回流焊炉内有惰性氮气,以保持无污染工艺。

在 SMT 工艺中,检测非常重要,因为可以尽早反馈组装工艺带来的质量问题。自动光学检测 (AOI) 是一种使用高分辨率相机和图像处理技术以极高的速度检测 FPC 的常用方法。AOI 机器可以根据 FPC 的设计进行编程,以实现灵活转换。校准和维护是必要的,以避免 AOI 检查期间出现误报。

另一种非破坏性检测技术是通过 X 射线检测。在这种类型的检测中,X 射线可以穿过材料以生成灰度图像,显示内部结构,特别是焊点界面。X 射线检测可以采用 2D 或 3D 系统,其中 2D 可以提供平面图像,而 3D 可以提供 FPC 的体积信息。

SMT 组装中的电气测试可以通过在线测试 (ICT) 或飞针测试进行,其中每种技术都具有特定的优势。ICT 设置包括夹具或钉床,用于从 FPC 获取电气测量值。它最适合大批量测试。飞针测试涉及使用机械臂的测试探针,机械臂可以灵活地绕 FPC 移动以测试产品。还可以执行功能测试来测试 FPC,同时模拟 FPC 将要承受的工作条件。

在选择FPC供应商时,您获得的不仅仅是一块电路板,更是产品成功的关键保障。海博精密深知这一点,因此我们构建了超越传统制造商的综合价值体系。

1. 深度技术赋能:从“制造”到“智造”

专家级工程支持:我们拥有平均超过10年经验的工程师团队,他们不仅是生产工艺专家,更是您设计阶段的延伸。我们提供免费的DFM(可制造性设计)分析,在产品设计初期介入,为您优化方案、规避风险、降低成本,从源头确保项目的可制造性和高良率。

前瞻性的技术储备:我们持续投入研发,在线宽线距、孔径大小、多层柔性板及刚挠结合板等复杂工艺上保持技术领先。我们能挑战 50/50μm甚至更精细的线路,并成熟掌握盲埋孔、软硬结合等高端技术,满足您最前沿的设计需求。

2. 无懈可击的质量与可靠性

超越标准的品控体系:我们信奉“质量是设计和生产出来的,不仅仅是检验出来的”。全流程贯彻ISO 9001质量管理体系,从原材料入库到成品出货,超过 20道严格质检工序(包括AOI自动光学检测、100%电性能测试、抽检飞针测试等),确保每一片交付给您的FPC都性能稳定、可靠耐用。

极致的可靠性验证:我们拥有完善的可靠性实验室,可进行弯折测试、环境测试(高低温、湿热)、剥离强度测试等,用数据为您验证产品在极端条件下的表现,为您的终端产品保驾护航。

3. 极致的柔性供应链与响应速度

快速响应的打样服务:我们理解创意不等人。我们为研发阶段客户提供高效的快速打样服务(通常5-7个工作日),并配有专属项目经理跟踪进度,确保您的研发周期不被耽误。

稳定高效的大规模交付能力:我们拥有高度自动化的生产线和成熟的供应链管理系统,具备从小批量试产到百万级大规模交付的无缝衔接能力,承诺的交期就是铁律,绝不因量大量小而影响品质和效率。

4. 成本优化与价值共创

综合成本优势:我们通过工艺优化、材料选型建议和规模化采购,帮助您在保证性能的前提下寻找最佳成本平衡点,避免“过度设计”,实现真正的价值最大化。

透明的合作模式:报价清晰,无隐藏费用。任何可能影响成本和进度的因素,我们都会在第一时间与您坦诚沟通,共同决策,建立基于信任的长期合作关系。

5. 行业聚焦与经验背书

深耕细分市场:我们在消费电子、汽车电子、医疗设备等领域拥有丰富的项目经验,熟悉这些行业的特定标准、认证要求和可靠性需求。我们不仅能提供产品,更能提供符合行业规范的解决方案。

经过验证的成功案例:我们是众多行业领先品牌的秘密武器。我们的FPC产品已广泛应用于折叠屏设备、新能源汽车BMS、高端医疗监护仪等对质量要求苛刻的产品中,并经受住了市场的长期考验。

手机: +86-15113315665

联系人:陈长海

手机: +86-18676922028

E-mall:haibo_fpcba1668@163.com

地址:深圳市宝安区松岗街道江边社区创业一路10号B栋福兴工业园2栋3层