通孔组装和波峰焊

可手工焊接

SMT组装+PTH组装

FPC 制造和 FPC 零件采购

ISO9001:2015 认证和 UL 认证

100% 在线测试、功能测试、AOI 和目视检查

电子领域的快速发展极大地改变了我们的生活方式。随着时间的推移,可达性、交通和通信都得到了很大的改善。电子设备内有连接到印刷电路板 (FPC) 的组件。这些 FPC 充当功能基板,包含同步工作以发挥其功能的所有组件。

印刷电路板的组装通常可以根据元件连接方法进行分类。第一种是较新的技术,称为 表面贴装技术 (SMT),其中组件通过焊膏直接安装在 FPC 上。第二种称为通孔技术,主要用于 FPC 通孔组装,其中组件通过 FPC 上预先钻孔连接。我们将深入讨论后一种组装类型,即通孔 FPC 组装。

通孔 FPC 组件是一种印刷电路板组件,其中引线组件连接到电路板的孔中。这可以比作穿过孔的螺钉,不同之处在于组件的引线可以有各种尺寸和形状,并且引线的另一端焊接到电路板的另一侧。FPC 上应该有一个镀通孔,即电路板上的钻孔和镀层孔,其尺寸足以让引线插入。

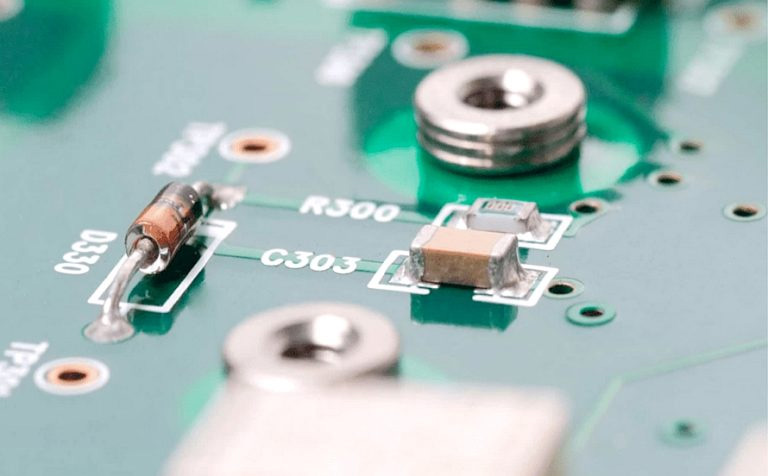

轴向:轴向格式的引线与较宽的轴平行。元件的引线彼此相对。二极管是轴向元件的典型示例。

径向:径向引线封装的引线彼此平行。引线与较宽的轴成直角。晶体管通常采用径向格式。

随着半导体封装技术的进一步发展,硅平面技术出现了双列直插式封装(DIP),它由多根引线组成。引线预先形成一个微小的角度,这样在焊接过程中更稳定,更容易插入。

现在,让我们了解不同的通孔FPC组装工艺步骤,以更深入地了解这种组装技术:

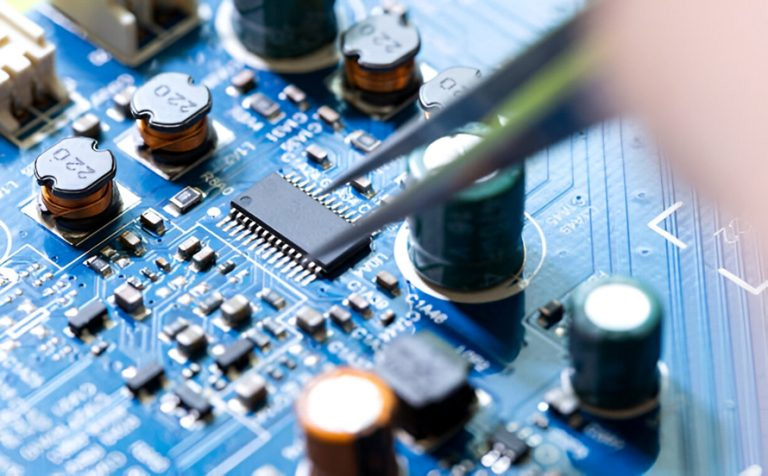

第一步是将元件插入 FPC 的孔或通孔中。此操作由能够处理径向或轴向元件的自动插入机完成。元件插入机的插入率非常高,并且具有不同的功能,例如间距范围、最大速度和插入方向。手动插入仍然是一种选择,但更费力且容易出错。

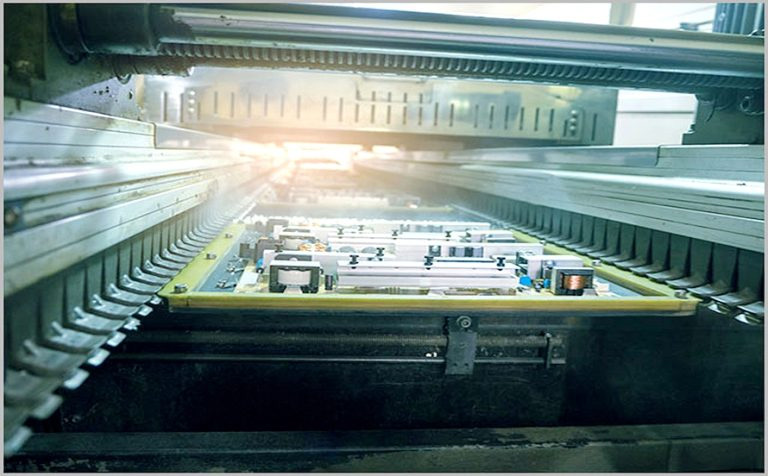

波峰焊是一种通过液态焊料波来组装元件的方法,以使元件在 FPC 上达到可接受的润湿效果。该装置由一个传送装置组成,传送装置上装载有 THT FPC,元件引线从孔中伸出并穿过熔池。

以下是波峰焊的关键步骤:

通过泡沫或喷涂技术施加助焊剂来消除氧化物。

通过预热 FPC 激活助焊剂。预热还可以逐步升高温度,以避免元件受到热冲击。

利用毛细管作用通过焊波焊接元件

对于混合 SMT 和 THT FPC 组装工艺的 FPC,会进行选择性波峰焊,以避免损坏相邻的 SMT 元件。

助焊剂可去除阻碍润湿性的氧化物,从而帮助焊接过程。助焊剂还可覆盖表面,防止进一步氧化。它们还有助于降低待连接材料界面的表面张力。波峰焊后会残留助焊剂,必须将其清理和冲洗掉。

尽管 SMT 作为一种组装技术非常流行,但大多数应用仍然选择 THT 或 SMT 和 THT 工艺的组合。这是因为以下优势使其成为某些应用的首选。

THT FPC 组件为组件之间提供了牢固的连接。这使得 FPC 在使用过程中能够抵御环境、热和机械应力。

通孔组装有利于原型设计和返工,因为在产品开发试验期间可以方便地插入、更换或重新插入组件。

通孔 FPC 组装服务对于原型设计和大批量生产而言比 SMT 技术相对便宜。THT 是一种成熟的制造方法。

在PTH组装中,无需投入大量资金购买昂贵的贴片机,只需要波峰焊或烙铁。

由于通孔 FPC 组装中存在各种挑战,因此自动元件插入机比手动流程更受青睐。以下是在通孔组装规划期间必须考虑和解决的挑战:

THT 和混合 THT/SMD 技术的严格组装公差。

引线容易变形、弯曲。

THT 组件有多种类型和变化。

体力劳动者的人体工程学问题。

THT FPC 组装缺陷,如焊料过多、桥接、脱湿和气孔

通孔元件广泛用于机器人系统、电路控制和传感器技术的工业应用。

通孔 FPC 组件允许大尺寸引线,可适应大电流应用,特别是对于航空航天和军事领域使用的设备和装置。

通孔组装中的元件具有优异的电气性能,适用于射频电路等高频最终用户应用。

汽车应用的发动机系统、传感和控制模块也使用通孔 FPC。大多数电子产品还使用与 SMT 集成的通孔技术来实现最佳设计。

通孔 FPC 组装遵循质量标准来保持和提高质量。IPC 标准对 THT 组装的电气和组装要求规定了措施和指南。IPC 还提供了视觉质量和制造标准的一套标准。SMT 和 THT 组装可能会产生不同类型的缺陷,因为这两种技术在材料、组件类型、工艺和参数控制方面差异很大。

以下是通孔FPC组装制造商必须注意并采取适当控制的潜在缺陷列表:

部件起重:波峰焊过程中,元件可能会受到干扰,从而导致元件翘起。引线长度的变化也会导致元件翘起。影响引线长度和角度的因素包括引线材料、直径和硬度。

缺少的组件:这种缺陷是指组件未位于其预期位置。这可能是由于错误设置或组装过程中组件拾取和放置不当造成的。缺失的组件可轻松在线纠正。

错误的方向:当组件的放置方向与 FPC 布局中假定的方向相反时,就会发生这种情况。

需要进行充分的检查:上述缺陷的检测可以手动或自动完成。检测过程对于确保 FPC 的质量至关重要。图像处理技术用于将组装好的电路板与参考的已知良好单元图像进行比较。如果没有充分的检测,电路板可能会进入后续工序并导致测试失败,或者更糟的是,电路板可能会脱离整个组装过程并被运送给客户。

重点关注检测和发生控制:通孔 FPC 组装的质量控制应侧重于检测和发生控制。与发生控制一样,通孔 FPC 组装服务应具有监控控制,以了解经常发生的缺陷。这通常通过帕累托图进行分析,以一目了然地了解主要缺陷。然后必须进行根本原因分析,以调查 FPC 生产过程中潜在的通孔 FPC 组装机器问题、工艺差距、材料质量问题和不一致问题。

在选择FPC供应商时,您获得的不仅仅是一块电路板,更是产品成功的关键保障。海博精密深知这一点,因此我们构建了超越传统制造商的综合价值体系。

1. 深度技术赋能:从“制造”到“智造”

专家级工程支持:我们拥有平均超过10年经验的工程师团队,他们不仅是生产工艺专家,更是您设计阶段的延伸。我们提供免费的DFM(可制造性设计)分析,在产品设计初期介入,为您优化方案、规避风险、降低成本,从源头确保项目的可制造性和高良率。

前瞻性的技术储备:我们持续投入研发,在线宽线距、孔径大小、多层柔性板及刚挠结合板等复杂工艺上保持技术领先。我们能挑战 50/50μm甚至更精细的线路,并成熟掌握盲埋孔、软硬结合等高端技术,满足您最前沿的设计需求。

2. 无懈可击的质量与可靠性

超越标准的品控体系:我们信奉“质量是设计和生产出来的,不仅仅是检验出来的”。全流程贯彻ISO 9001质量管理体系,从原材料入库到成品出货,超过 20道严格质检工序(包括AOI自动光学检测、100%电性能测试、抽检飞针测试等),确保每一片交付给您的FPC都性能稳定、可靠耐用。

极致的可靠性验证:我们拥有完善的可靠性实验室,可进行弯折测试、环境测试(高低温、湿热)、剥离强度测试等,用数据为您验证产品在极端条件下的表现,为您的终端产品保驾护航。

3. 极致的柔性供应链与响应速度

快速响应的打样服务:我们理解创意不等人。我们为研发阶段客户提供高效的快速打样服务(通常5-7个工作日),并配有专属项目经理跟踪进度,确保您的研发周期不被耽误。

稳定高效的大规模交付能力:我们拥有高度自动化的生产线和成熟的供应链管理系统,具备从小批量试产到百万级大规模交付的无缝衔接能力,承诺的交期就是铁律,绝不因量大量小而影响品质和效率。

4. 成本优化与价值共创

综合成本优势:我们通过工艺优化、材料选型建议和规模化采购,帮助您在保证性能的前提下寻找最佳成本平衡点,避免“过度设计”,实现真正的价值最大化。

透明的合作模式:报价清晰,无隐藏费用。任何可能影响成本和进度的因素,我们都会在第一时间与您坦诚沟通,共同决策,建立基于信任的长期合作关系。

5. 行业聚焦与经验背书

深耕细分市场:我们在消费电子、汽车电子、医疗设备等领域拥有丰富的项目经验,熟悉这些行业的特定标准、认证要求和可靠性需求。我们不仅能提供产品,更能提供符合行业规范的解决方案。

经过验证的成功案例:我们是众多行业领先品牌的秘密武器。我们的FPC产品已广泛应用于折叠屏设备、新能源汽车BMS、高端医疗监护仪等对质量要求苛刻的产品中,并经受住了市场的长期考验。

手机: +86-15113315665

联系人:陈长海

手机: +86-18676922028

E-mall:haibo_fpcba1668@163.com

地址:深圳市宝安区松岗街道江边社区创业一路10号B栋福兴工业园2栋3层