为了确保最高质量 印刷电路板 为了向客户提供优质产品,我们会在 PCB 生产过程中或 PCB 完成后进行大量测试和检查。以下是我们进行的主要测试和检查。

IQC(进货质量检验)是确保 PCB(印刷电路板)质量的关键过程。这是一个完整的检查系统,旨在发现我们在 PCB 制造中使用的任何材料中的任何缺陷或不一致之处。这些材料包括最重要的 CCL、铜、干膜、阻焊层、丝网印刷等等。

IQC 应极其注重细节,因为有缺陷的 PCB 可能会给我们和客户带来巨大的损失。IQC 不仅可以通过缺陷检测节省成本,还可以通过确保产品按照最高标准制造来帮助保持高水平的客户满意度。因此,IQC 对于生产可靠且优质的 PCB 至关重要,应引起注意。

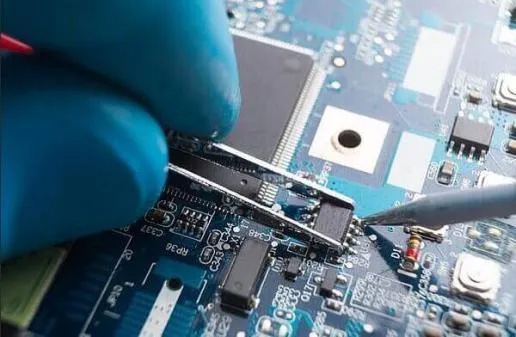

虽然我们采用 AOI(自动光学检测)、电气测试和其他测试/检查 PCB制造 过程,但很多地方仍然需要人工目视检查。例如基材中的视觉缺陷、阻焊层、丝网印刷中的缺陷等,因为这些小缺陷无法通过设备检测出来。人工目视检查涉及对 PCB 进行细致的目视检查,以在将电路板送出使用之前检测出其中的任何视觉缺陷或瑕疵。

这项检验让我们和我们的客户确信产品将符合 IPC-A-600 2 级或 3 级标准和客户标准。我们确保我们的检验流程符合最新的行业标准和最佳实践。因此,我们的检验人员拥有足够的培训和经验,并可以使用所需的测试设备。

如今,虽然已经开发出了先进的 AVI(自动视觉检测)机器,但我们认为仍然需要手动视觉检测。

AOI 利用高分辨率相机从不同角度捕捉 PCB 图像,然后将其与参考图像进行比较以检测任何缺陷或不一致之处。因此,制造商可以快速识别生产线中的问题,而不会减慢生产时间或影响质量控制。

通过在 PCB 制造过程中利用 AOI,制造商可以在错误变成代价高昂的问题之前发现它们。它有助于减少浪费并提高整体效率,因为可以快速识别和丢弃那些没有 AOI 也能通过检查的 PCB。制造商可以在 PCB 生产线上使用 AOI 技术来满足严格的质量标准,同时确保最终产品的一致性。

在我们的 PCB 制程中,我们主要使用 AOI 检查铜线中的细微缺陷,例如铜线空洞。此外,AOI 也用于阻焊工艺,以检测阻焊问题。

因此,我们认为自动光学检测(AOI)是 PCB 制造的重要组成部分,以确保 PCB 没有缺陷并符合最高质量标准。

FAI 是 PCB 制造商必不可少的工具,因为它可以确保其产品能够按预期运行。它还允许他们在制造早期发现问题,从而避免代价高昂的返工或生产线报废。

在 PCB 生产过程中,任何一个环节出现问题都可能导致整个批次生产报废。因此,我们需要首先确保 PCB 100% 符合客户标准和行业标准。因此,在批量生产之前,我们会先运行几个原型作为首件,并检查首件是否符合所有标准。

通过进行 FAI,PCB 制造商还可以确保其 PCB 符合行业标准,例如 IPC-A-600 验收标准。此外,它还能保证 PCB 制造商生产的所有 PCB 都具有最高质量并满足客户要求。

微切片检查包括从每个 PCB 上取一小块样本,并在显微镜下检查,以查找任何缺陷或不一致之处。通过这样做,制造商可以在生产过程中或安装后发现潜在问题,以免它们成为代价高昂的问题。

我们认为 PCB 中最关键的元素是镀铜。如果没有适当的镀铜厚度和条件,PCB 将无法正常工作或不耐用。在海博,我们将在 PCB 制造过程中进行 4 次微切片和检查,以检查镀铜厚度是否足够,以及镀铜中是否存在任何缺陷。除了检查镀铜外,我们还将检查介电厚度是否与设计相同,以及阻焊层厚度是否符合 IPC-A-600 验收标准。

微切片检测是 PCB 制造中必不可少的一步,因为它可以帮助我们检测任何隐藏的缺陷,并保证成品的质量。此外,它还有助于在生产过程中或之后发现潜在问题,避免它们成为代价高昂的问题。

我们都知道,PCB(印刷电路板)是许多电子设备的重要组成部分,而PCB的性能和可靠性很大程度上取决于其电气完整性。因此,在PCB生产过程中,开路/短路电气测试是必不可少的,以确保所有PCB在交付给客户之前都符合要求的规格。

开路/短路电气测试可以检测出 PCB 走线中的任何缺陷或不一致,这些缺陷或不一致可能会导致后续性能问题或安全隐患。因此,电气测试对于 PCB 生产至关重要,必须精确执行才能保证生产出满足所有要求的高质量 PCB。

电气测试需要使用专门的测试机或测试夹具。首先必须将 PCB 连接到测试机上,然后施加电压并监测电流是否异常。然后应记录测试结果,因为这些信息对于将来检查 PCB 非常有用。

在海博,我们使用两种电气测试来检测开路/短路。第一种是适合原型的飞针测试,第二种是钉床测试。这两种测试方法各有优缺点,如下所示:

| 属性 | 飞针测试 | 钉床测试 |

|---|---|---|

| 测试设备成本 | 高 | M中号 |

| 需要固定装置 | 没有 | Yes |

| 测试速度 | 低 | 高 |

| 可靠性 | 高 | 高 |

随着数字电路工作速度的提高,PCB板上信号的传输速率也越来越高,例如PCI-Express的信号速率已达到2.5Gb/s,SATA的信号速率已达到3Gb/s,而PCI-Express II、XAUI、10G以太网等新标准的工作速率更高。随着数据速率的提高,信号的上升时间会越来越快,当上升沿快的信号遇到电路板上的阻抗不连续处时,就会产生较大的反射,这些信号的反射会改变信号的波形,因此线路阻抗是影响信号完整性的关键因素。

对于高速电路板来说,保证信号传输路径上阻抗的连续性非常重要,这样才能避免信号产生较大的反射。相应地,对于测试来说,也需要测试高速电路板信号传输路径上的阻抗变化,分析问题的原因,以便更好地定位问题。例如PCI-Express、SATA标准都需要测量传输线的阻抗。

要进行阻抗测试,一种快速有效的方法是TDR(时域反射计)方法。它的工作原理基于传输线理论,工作方式有点像雷达。如下图所示,当在被测线路上加入一个阶跃脉冲时,在阻抗不连续点会产生反射。如果已知源阻抗(Z0),根据反射系数(ρ)即可计算出被测点的阻抗(ZL)。

通过 TDR 阻抗测试,PCB 制造商可以确保其产品满足所有阻抗要求,而无需经过漫长的反复试验过程。它提供快速、准确的阻抗值测量,并有助于确保 PCB 质量可靠,信号传输可靠。使用 TDR 阻抗测试,PCB 制造商可以节省时间、金钱和资源,同时保证为客户提供高质量的 PCB。

PCB 完成后,所有必要的测试和检查都已完成,我们需要确保 PCB 元件可以轻松焊接在 PCB 上。因此,我们将通过模拟波峰焊工艺进行可焊性测试。通过此过程,我们可以知道焊接元件是否存在任何缺陷。同时,我们还可以发现高温 PCB 组装工艺后是否存在焊接掩模脱落或分层问题。

最终,PCB 可焊性测试对于确保 SMD 元件和 PTH 元件均可顺利焊接到 PCB 上至关重要,无论是通过回流炉进行波峰焊 SMD 组装还是通过波峰焊机进行 PTH 组装。

在选择FPC供应商时,您获得的不仅仅是一块电路板,更是产品成功的关键保障。海博精密深知这一点,因此我们构建了超越传统制造商的综合价值体系。

1. 深度技术赋能:从“制造”到“智造”

专家级工程支持:我们拥有平均超过10年经验的工程师团队,他们不仅是生产工艺专家,更是您设计阶段的延伸。我们提供免费的DFM(可制造性设计)分析,在产品设计初期介入,为您优化方案、规避风险、降低成本,从源头确保项目的可制造性和高良率。

前瞻性的技术储备:我们持续投入研发,在线宽线距、孔径大小、多层柔性板及刚挠结合板等复杂工艺上保持技术领先。我们能挑战 50/50μm甚至更精细的线路,并成熟掌握盲埋孔、软硬结合等高端技术,满足您最前沿的设计需求。

2. 无懈可击的质量与可靠性

超越标准的品控体系:我们信奉“质量是设计和生产出来的,不仅仅是检验出来的”。全流程贯彻ISO 9001质量管理体系,从原材料入库到成品出货,超过 20道严格质检工序(包括AOI自动光学检测、100%电性能测试、抽检飞针测试等),确保每一片交付给您的FPC都性能稳定、可靠耐用。

极致的可靠性验证:我们拥有完善的可靠性实验室,可进行弯折测试、环境测试(高低温、湿热)、剥离强度测试等,用数据为您验证产品在极端条件下的表现,为您的终端产品保驾护航。

3. 极致的柔性供应链与响应速度

快速响应的打样服务:我们理解创意不等人。我们为研发阶段客户提供高效的快速打样服务(通常5-7个工作日),并配有专属项目经理跟踪进度,确保您的研发周期不被耽误。

稳定高效的大规模交付能力:我们拥有高度自动化的生产线和成熟的供应链管理系统,具备从小批量试产到百万级大规模交付的无缝衔接能力,承诺的交期就是铁律,绝不因量大量小而影响品质和效率。

4. 成本优化与价值共创

综合成本优势:我们通过工艺优化、材料选型建议和规模化采购,帮助您在保证性能的前提下寻找最佳成本平衡点,避免“过度设计”,实现真正的价值最大化。

透明的合作模式:报价清晰,无隐藏费用。任何可能影响成本和进度的因素,我们都会在第一时间与您坦诚沟通,共同决策,建立基于信任的长期合作关系。

5. 行业聚焦与经验背书

深耕细分市场:我们在消费电子、汽车电子、医疗设备等领域拥有丰富的项目经验,熟悉这些行业的特定标准、认证要求和可靠性需求。我们不仅能提供产品,更能提供符合行业规范的解决方案。

经过验证的成功案例:我们是众多行业领先品牌的秘密武器。我们的FPC产品已广泛应用于折叠屏设备、新能源汽车BMS、高端医疗监护仪等对质量要求苛刻的产品中,并经受住了市场的长期考验。

手机: +86-15113315665

联系人:陈长海

手机: +86-18676922028

E-mall:haibo_fpcba1668@163.com

地址:深圳市宝安区松岗街道江边社区创业一路10号B栋福兴工业园2栋3层